DCS คืออะไร?

DCS ย่อมาจาก Distributed Control System หรือ ระบบควบคุมแบบกระจายศูนย์ คือระบบควบคุมที่ถูกออกแบบมาเพื่อใช้ในกระบวนการอุตสาหกรรมที่ต้องการความแม่นยำและความเสถียรสูง เช่น โรงไฟฟ้า โรงกลั่นน้ำมัน โรงงานปิโตรเคมี และโรงงานผลิตต่างๆ โดยมีจุดเด่นที่สามารถกระจายการควบคุมไปยังหลายๆ ส่วนของกระบวนการผลิต ทำให้มีความปลอดภัยและมีประสิทธิภาพสูง

องค์ประกอบหลักของ DCS

1.Field Devices (อุปกรณ์ตรวจวัดและส่งสัญญาณ)

- เซนเซอร์ (Sensors) เช่น วัดอุณหภูมิ ความดัน อัตราการไหล

- ตัวควบคุมวาล์ว (Control Valves) ใช้ในการควบคุมกระบวนการ

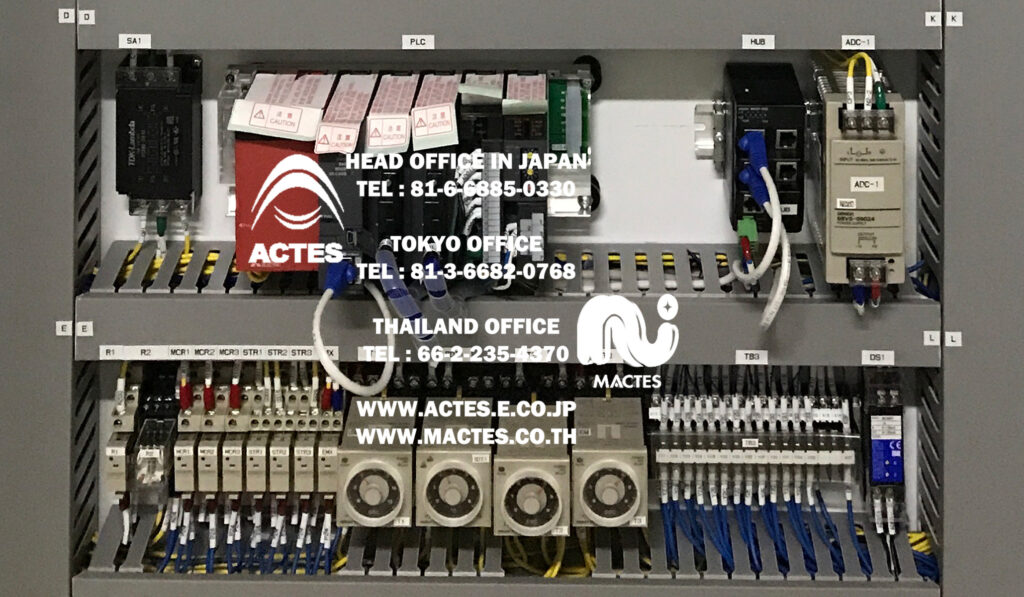

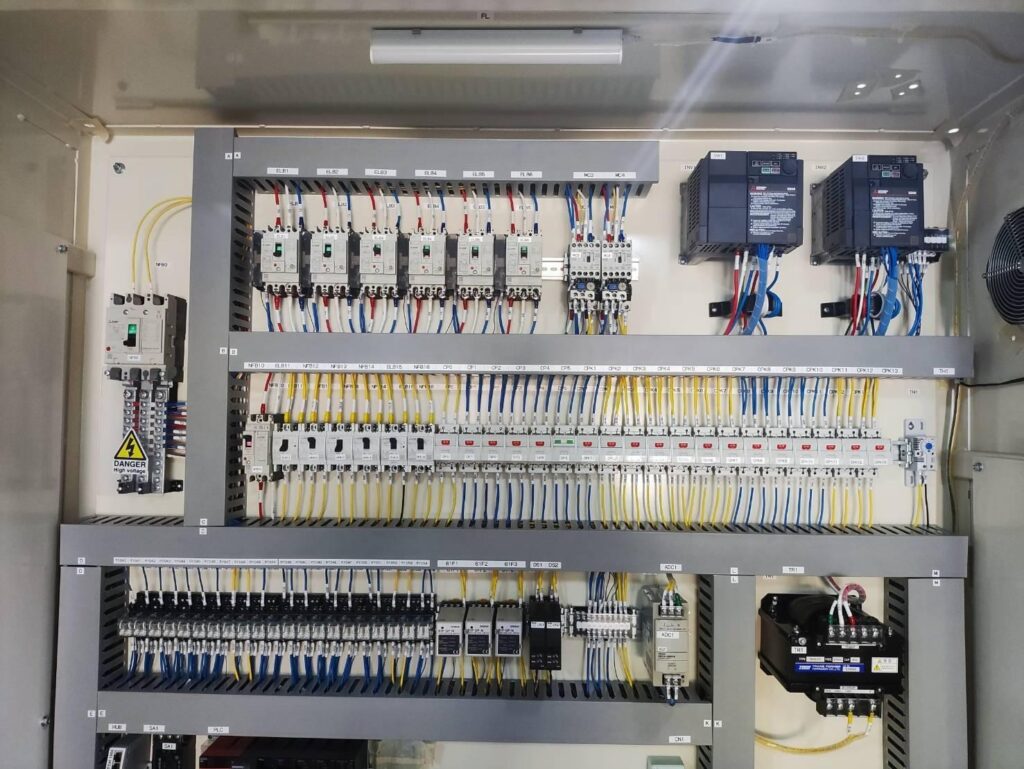

2.Controllers (ตัวควบคุมหลัก)

- หน่วยประมวลผลที่รับข้อมูลจากเซนเซอร์และส่งคำสั่งไปยังอุปกรณ์ภาคสนาม

- สามารถตั้งค่า Logic และ PID Control ได้

3.Communication Network (เครือข่ายการสื่อสาร)

- ใช้โปรโตคอลเฉพาะของแต่ละระบบ เช่น Profibus, Modbus, Ethernet/IP

- ช่วยให้ข้อมูลส่งผ่านไปยังศูนย์ควบคุมได้อย่างรวดเร็วและแม่นยำ

4.Human Machine Interface (HMI) และ Workstations

- ใช้แสดงผลข้อมูลและควบคุมกระบวนการผ่านคอมพิวเตอร์

- ผู้ปฏิบัติงานสามารถตรวจสอบแนวโน้ม (Trends) และการแจ้งเตือน (Alarms) ได้

5.Engineering Station

- ใช้สำหรับกำหนดค่าระบบ (Configuration) และการบำรุงรักษา (Maintenance)

คุณสมบัติของ DCS

✅ การควบคุมแบบกระจายศูนย์ → ลดโอกาสของความล้มเหลวจากจุดเดียว (Single Point of Failure)

✅ มีความเสถียรสูง → ออกแบบมาเพื่อการทำงานต่อเนื่องในระยะยาว

✅ รองรับการขยายระบบได้ง่าย → สามารถเพิ่มอุปกรณ์หรือกระบวนการได้โดยไม่กระทบกับระบบเดิม

✅ สามารถปรับแต่งโปรแกรมการควบคุมได้ → รองรับการใช้ PID Control, Logic Control และ Advanced Control

ตัวอย่างการใช้งาน DCS ในอุตสาหกรรม

🔹 โรงไฟฟ้า → ควบคุมการจ่ายเชื้อเพลิง การผลิตไอน้ำ และการจ่ายกระแสไฟฟ้า

🔹 โรงกลั่นน้ำมัน → ควบคุมอุณหภูมิ แรงดัน และกระบวนการกลั่น

🔹 โรงงานเคมีและปิโตรเคมี → ควบคุมกระบวนการผลิตสารเคมีอย่างแม่นยำ

🔹 อุตสาหกรรมอาหารและยา → รักษาคุณภาพมาตรฐานของกระบวนการผลิต

ผู้ผลิตระบบ DCS ที่ได้รับความนิยม

Siemens – SIMATIC PCS7

ABB – ABB Ability System 800xA

Honeywell – Experion PKS

Emerson – DeltaV

Yokogawa – CENTUM VP

What is DCS?

A DCS (Distributed Control System) is a control system designed for industrial processes that require high accuracy and stability, such as power plants, oil refineries, petrochemical plants, and manufacturing industries. Its key feature is the ability to distribute control functions across multiple locations within the process, enhancing safety and efficiency.

Main Components of a DCS

1.Field Devices (Sensors & Actuators)

- Sensors: Measure variables such as temperature, pressure, and flow rate.

- Control Valves: Adjust process parameters as needed.

2.Controllers

- Processors that receive data from sensors and send commands to field devices.

- Support logic programming, PID control, and advanced control strategies.

3.Communication Network

- Uses industry-standard protocols like Profibus, Modbus, Ethernet/IP.

- Ensures fast and accurate data transmission between system components.

4.Human Machine Interface (HMI) & Workstations

- Provide real-time process monitoring and control via computers.

- Allow operators to analyze trends and respond to alarms.

5.Engineering Station

- Used for system configuration, maintenance, and diagnostics.

Key Features of DCS

✅ Decentralized Control → Reduces the risk of a Single Point of Failure (SPOF).

✅ High System Stability → Designed for continuous operation.

✅ Scalability → Easily expandable to accommodate new equipment or processes.

✅ Flexible Programming → Supports PID control, logic control, and advanced process automation.

Real-World Applications of DCS

🔹 Power Plants → Controls fuel supply, steam generation, and electricity distribution.

🔹 Oil Refineries → Regulates temperature, pressure, and distillation processes.

🔹 Chemical & Petrochemical Plants → Ensures precise chemical production.

🔹 Food & Pharmaceutical Industries → Maintains product quality and compliance.

Leading DCS Manufacturers

Siemens – SIMATIC PCS7

ABB – ABB Ability System 800xA

Honeywell – Experion PKS

Emerson – DeltaV

Yokogawa – CENTUM VP

Contact :

Tel,

02-235-4370(THAI)

81-6-6885-0330(JAPAN)

E-Mail,

mactes1_thailand@hotmail.com(THAI)

sadao.matsui1@actes-e.co.jp(JAPAN)